L’importance du traitement thermique

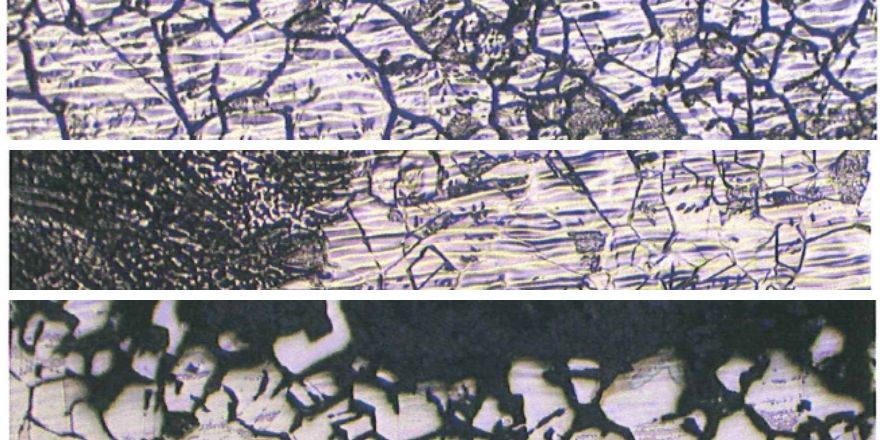

Le traitement thermique appliqué lors du moulage ou du forgeage de pièces métalliques influence directement les propriétés finales du matériau. Ces procédés modifient la structure interne du métal, notamment la forme et la taille des grains, la répartition des éléments d’alliage, ainsi que la présence éventuelle de réactions chimiques indésirables.

Parmi les étapes clés de la production de composants techniques de haute qualité, le traitement thermique joue un rôle essentiel. Le matériau est chauffé dans un four à une température définie pendant une durée précise, puis refroidi selon un cycle contrôlé.

Les méthodes de traitement varient selon le type de matériau utilisé. Associées aux éléments chimiques présents dans l’alliage (comme le carbone, le manganèse, le chrome ou le nickel), ces techniques déterminent la résistance mécanique et le comportement chimique du composant.

Exemples de traitements thermiques courants

- Procédé normalisé (+N) – Acier au carbone (ex. G20Mn5). Le matériau est chauffé à 925 °C pendant deux heures, puis refroidi à l’air. Ce traitement améliore l’homogénéité de la structure et la stabilité dimensionnelle.

- Trempe et revenu (+QT) – Acier faiblement allié (ex. G42CrMo4). Le matériau est chauffé à 925 °C, puis refroidi rapidement dans de l’eau ou de l’huile. Cette trempe augmente la dureté, mais rend le matériau cassant. Un revenu à environ 600 °C permet ensuite de restaurer une certaine ductilité.

- Recuit de mise en solution et trempe (+AT) – Acier inoxydable (ex. GX5CrNi19-10)

Le matériau est porté à 1100 °C pendant deux heures, puis refroidi rapidement à l’eau. Ce traitement est courant pour les fixations en acier inoxydable ou les composants industriels soumis à des environnements corrosifs.

Pourquoi le traitement thermique est-il crucial ?

- Il améliore la résistance mécanique des pièces moulées ou forgeages.

- Il optimise la durabilité des composants techniques dans des conditions extrêmes.

- Il permet d’adapter les propriétés du matériau aux exigences spécifiques de l’application (température, charge, corrosion, etc.).

Contactez-nous

Des questions sur votre application ? Nos experts sont à votre écoute pour vous guider vers la meilleure solution.