HIGH DENSITY CASTING

LA RÉSISTANCE DU FORGEAGE AVEC LA PRÉCISION DU MOULAGE SOUS PRESSION

Le high density casting convient parfaitement aux applications exigeant à la fois une résistance mécanique élevée et un poids réduit, telles que les composants pour camions et remorques, les boîtiers de batteries et les bras de stores. Ces composants sont généralement en aluminium forgé, mais lorsque la liberté de conception est essentielle, le high density casting offre une solution. Il permet une plus grande liberté de formes et de géométries, autorisant des conceptions complexes sans compromis sur la résistance.

QU’EST-CE QUE LE HIGH DENSITY CASTING ?

Ce procédé combine la solidité du forgeage avec la précision du moulage sous pression. L’aluminium fondu est versé dans un moule préchauffé et comprimé sous haute pression hydraulique (50–140 MPa) pendant la solidification. Cela génère une microstructure à grains fins, une porosité très faible et d’excellentes propriétés mécaniques. Le procédé permet les traitements thermiques T5 et T6, offrant des composants à surface lisse, faible porosité et nécessitant peu de post-traitement. Les composants sont étanches à l’air et à l’eau et de haute qualité visuelle.

CARACTÉRISTIQUES PRINCIPALES DU HIGH DENSITY CASTING

- Résistance à la traction et allongement accrus

- Précision dimensionnelle supérieure

- Moindre porosité et retrait

- Excellente qualité de surface

- Rentable pour des séries moyennes à grandes

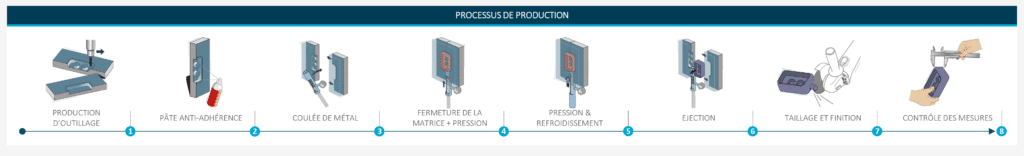

ÉTAPES DU PROCÉDÉ

Le processus de high density casting comprend les étapes suivantes :

- Fabrication et assemblage des moules

- Application d’un agent de démoulage

- Coulée du métal dans le moule

- Fermeture du moule et application de pression

- Solidification sous pression supplémentaire

- Démoulage de la pièce

- Post-traitement – retrait des canaux de coulée, traitement thermique (T5/T6), usinage CNC, finition de surface (polissage, sablage, peinture poudre, anodisation)

- Contrôle qualité

HAUTE RÉSISTANCE, FAIBLE POIDS ET LIBERTÉ DE CONCEPTION

Le high density casting est adapté aux applications nécessitant à la fois une grande résistance mécanique et un faible poids, comme les pièces de camions et remorques, les boîtiers de batteries et les bras de stores. Bien que le forgeage aluminium soit souvent préféré pour ses propriétés matérielles, il limite la liberté de conception. Le high density casting combine la solidité de l’aluminium forgé avec la flexibilité géométrique de la fonderie. Les géométries creuses et complexes peuvent être réalisées sans compromettre l’intégrité structurelle. La microstructure fine et dense assure une haute résistance aux charges et une longue durée de vie.

SOUDEABILITÉ AVEC LES ALLIAGES ADAPTÉS

Avec des alliages appropriés comme A356, les pièces en high density casting offrent une excellente soudabilité. Cela apporte une flexibilité supplémentaire pour l’assemblage et l’intégration, en particulier dans les secteurs nécessitant une construction modulaire ou un post-traitement. Les pièces soudables peuvent être intégrées dans de plus grandes structures, ce qui est avantageux pour :

- Automobile (châssis, boîtiers de batteries)

- Logistique et remorques (châssis de véhicules)

- Construction et infrastructure (structures porteuses)

Cela permet une conception modulaire, une adaptation facile ou une réparation sans remplacement complet.

APPLICATIONS TYPIQUES DU HIGH DENSITY CASTING

- Construction mécanique : boîtiers, supports, pièces de précision pour machines agroalimentaires, d’emballage et logistique

- Bâtiment : éléments de fixation robustes et structures porteuses

- Énergie & électronique : boîtiers, pinces et composants conducteurs de chaleur

- Aéronautique & défense : pièces légères pour avions et véhicules militaires

- Énergies renouvelables : composants pour éoliennes et véhicules électriques

- Produits grand public : pièces de vélo, quincaillerie, accessoires marins, bras de stores

MATÉRIAUX ET SPÉCIFICATIONS TECHNIQUES

- Alliages courants : A356, A356.2, A357, AlSi9Mg, AlSi9Cu3, 319S, ZL104, alliage Al-Ti

- Taille de série : 1 000 – 100 000+ pièces

- Épaisseur minimale paroi : 2,0 mm (localement 0,5 mm possible)

- Angles de dépouille : 1,0–2,0°

- Traitement thermique : T5 / T6

- Finitions : e-coating, peinture, passivation, chromage, peinture poudre, revêtement PVD

LIBERTÉ DE CONCEPTION SANS COMPROMIS SUR LA RÉSISTANCE

Le high density casting permet de concevoir des formes complexes impossibles à obtenir par forgeage. Grâce à sa structure à grains fins, sa faible porosité, sa compatibilité avec les traitements thermiques T5/56 et sa soudabilité, il offre des composants solides, durables et esthétiques. Cela rend le procédé idéal pour les composants complexes où liberté de conception et haute résistance mécanique sont essentielles.

EN SAVOIR PLUS OU DISCUTER D’UN PROJET

Contactez les experts d’ELCEE pour des conseils techniques, un accompagnement personnalisé et un devis adapté à vos besoins.