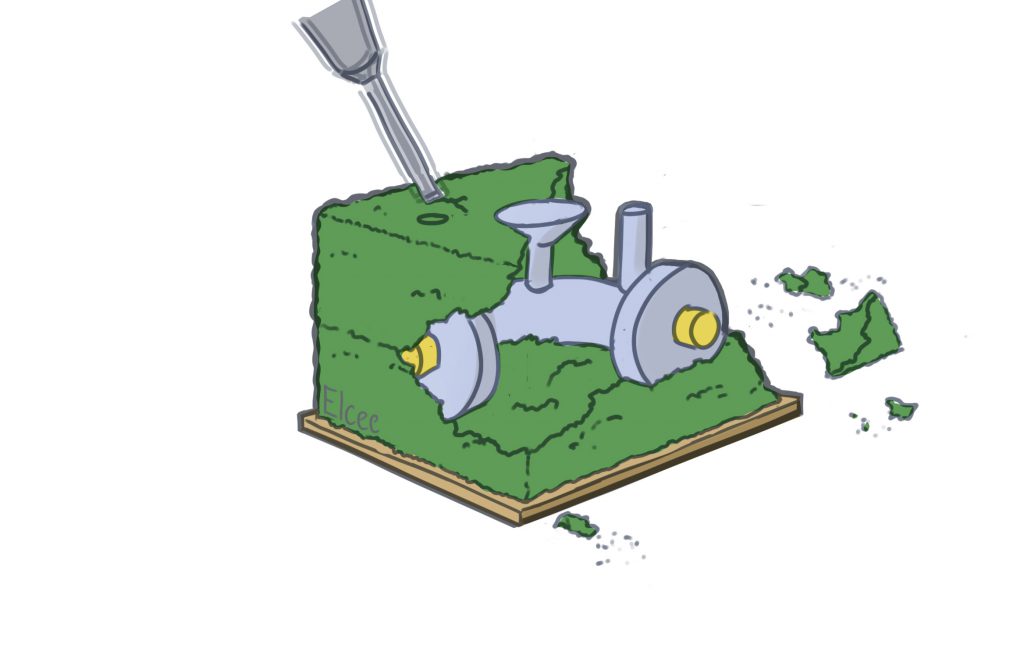

Moulage sable

Le moulage en sable est l’une des techniques les plus utilisées, qui peut être appliquée manuellement, automatiquement ou semi-automatiquement, en fonction des quantités requises. Cette technique est principalement utilisée pour la fonte grise ou ductile, l’aluminium, l’acier et les aciers inoxydables. Le processus de production est assez simple. Des formes plus complexes peuvent être obtenues en utilisant des noyaux.

Comme la forme dans laquelle le métal est coulé est faite de sable pressé ou compacté, le processus est appelé moulage en sable. Le sable contient un autre matériau qui garantit qu’il n’y a pas de perte de forme. Un moule est généralement fabriqué en

d’aluminium ou de matériaux composites. Des moules en bois sont également possibles pour réduire le prix de revient des petites séries. L’inconvénient du bois est que la surface du produit devient plus rugueuse qu’avec les moules en aluminium. En outre, la durée de vie d’un moule en bois est également limitée.

Le moulage en sable convient aussi bien aux petites qu’aux grandes séries, le poids des produits allant de 200 grammes à plusieurs tonnes.

Avantages

- Production très simple à adapter

- Possibilité de produire de petites quantités

- Possibilité de produire des composants de grande taille

Matières possible

- Fonte ductile (également ADI ou fonte ausferritique et bainitique)

- Fonte grise

- Acier (inoxydable)

- Métal non ferreux

Spécifications techniques

- Le tableau des tolérances pour moulages des dimensions linéaires le plus fréquemment utilisé est CT10 conformément à ISO 8062 (épaisseurs de paroi CT11)

- Poids : à partir de 0,2 kg

- Dimensions maximales : 2 000 mm

- Épaisseur de la paroi du moule : ≥ 6-8 mm. Une épaisseur inférieure est possible, selon la structure

- Angle de dépouille : min. ± 1,5°

- Les tolérances géométriques requises pour la fonction doivent être spécifiées dans le dessin

- Dans la mesure du possible, il faudra utiliser une épaisseur de paroi uniforme afin de réaliser une solidification uniforme du matériau. Une épaisseur inégale de la paroi peut provoquer des inclusions et des fissures, voire une porosité

Options de finition

- Zingage électrolytique

- Sablage

- KTL (cataphorèse)

- Apprêt, peinture mouillée et revêtement en poudre

- Galvanisation à chaud